2018-05-00 - Rapport de mission - Installation PLC

NEW TCS - Telescope Control System - Rapport de mission

Mai 2018 / Michel Crausaz, Luc Weber, Nigel Evershed, Michael Sordet, Vincent Megevand

Annexes:

Cahier des charges, Plan de mission, journal de mission

Résumé

Cette mission a consisté à mettre en place l'infrastructure du TCS (Telescope Control System), permettant le contrôle du télescope et de ses composants directs, sans ses instruments.

C'est un système basé sur l'usage d'une PLC (Programable Logic Contrôler, fabricant: Beckhoff) connecté par son réseau filaire nommé EtherCAT (similaire à Internet) aux constituants du système, c'est à dire, bornes d'entrees/sortie, contrôleurs de moteur et bornes Safety. Le tout reparti dans la station.

Le système mis en place permet d'ores et déjà le contrôle d'une manière autonome de la Coupole, de l'hydraulique et de la sécurité. Les futures mission seront dédiées à la motorisation du telescope (azi, ele, rot, M2, M3) et de la partie pneumatique. Pourrait s'y adjoindre le contrôle et la climatisation de la roue des filtres Ecam avec un sytème PLC indépendant vu que ces composants ne font pas partie du télescope.

Le système est indépendant par nature. Il est accessible en permanence au travers d'écrans de contrôle tactiles. Le logiciel d'observation est connecté à ce système lors du début de nuit au travers d'un serveur écrit en python utilisant le module/protocole Opc/Ua pour l'accès à la PLC.

L'acces permanent au contrôle de la coupole authorise l'observation remote dans des conditions plus sûres, avec notamment une fermeture automatique de la coupole lors d'une perte de connection internet avec l'observatoire remote.

Hardware

L'infrastructure mise en place consiste en:

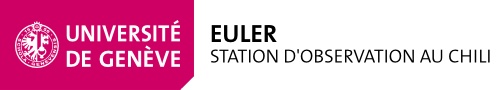

- un chassis dans le rack serveur avec la PLC et 2 sorties écrans: un vers la coupole et un vers le poste d'observation

- un chassis hydraulique et safety dans le local des pompes sur lequel sont connectés

- les coups de poing.

- le canne de remplissage LN2 du cryostat ECAM.

- les informations en provenance du LOGO (interface de l'agrégat hydraulique gérant les signaux de sur-pression, sous-pression et états des filtres).

- les informations concernant le statut des variateurs de fréquence qui contrôlent la vitesse des pompes de l'agrégat pour la sustentation hydraulique.

- Un HUB EtherCAT (dans le chassis safety) relié en entrée à la PLC et en sortie:

- au chassis hydraulique/safety

- au chassis TERC

- aux variateurs de fréquence CUFI et CUFS du système hydraulique.

- dans le futur au REM et RPM

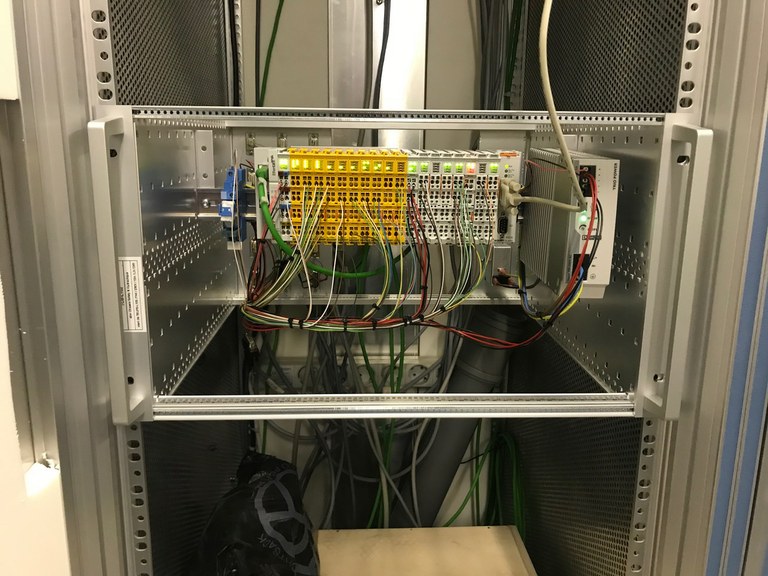

- Une nouvelle armoire TERC (Tableau Electrique Rotation Coupole) contenant les élements de puissance pour le contrôle des deux moteurs de rotation coupole et des mouvements des cimier et volet ainsi que système de détection des fins de course de type Bluetooth (module vert) et diverses quittances (relais, secteur et tri).

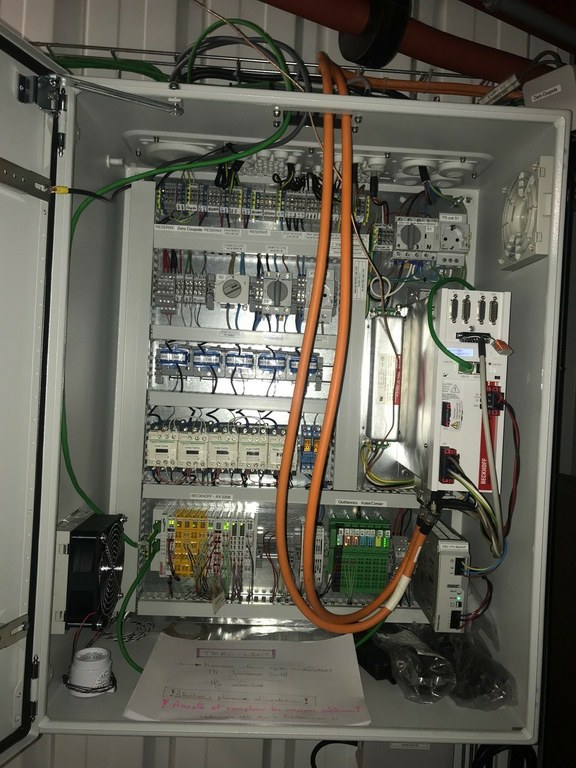

- 2 variateurs de fréquence (fabriquant: Lenze) remplaçant les modèles actuels en fin de vie, connecté sur le système PLC par Ethercat et par quelques fils de commande et status

Améliorations notables

- D'une manière générale nous avons plus d'éléments neufs, de types industriels, pour lesquels des pièces de rechange devraient être normalement disponibles durant de nombreuses années.

- Ce système remplace des éléments en fin de vie et souvent sources de problèmes.

- Les variateurs de fréquence de l'hydraulique on été remplacé par des modèles equivalents (également Lenze).

- Le variateur de fréquence avec les 2 moteurs asynchrones et réducteurs de la rotation coupole ont été remplacé par un système complet (Beckhoff) comptant un ampli et 2 moteurs avec réducteurs.

- Nouveau système d'accrochage des moteurs/reducteurs de la rotation coupole. Celui-ci comporte un galet presseur qui permet de supprimer la charge sur l'axe du réducteur ainsi qu'un deuxième galet presseur qui permet le centrage du pignon dans l'engrenage.

- La mise en place du sytème de galet presseurs décrit ci-dessus a demandé une modification de la crémaillère: suppression des vis qui affleuraient et soudures en remplacement.

- La détection des fins de course est transmise par un système industriel par Bluetooth.

- Le contrôle des éléments (coupole et hydraulique) ne se fait plus au travers du logiciel d'observation par les LCUs, mais la PLC, et ceci en permanence (24/24h).

- La rotation de la coupole se fait maintenant et dans tout ls cas avec une rampe d'accélération et de décélération (plus d'à-coups). Elle se commande depuis les écrans tactiles, on également donner une valeur d'azimut. Le mode manuel avec les interrupteurs n'existe plus.

- L"ouverture cimier-volet se fait au travers de l'écran tactile. Le mode manuel est toujours possible en cas de panne de PLC.

- La Safety mise en place detecte en permanence les failles du système de contrôle. A noter que cette amélioration pourrait empêcher l'observation si un composant tombait en panne. Exemple: si le relais fermeture de cimier est en panne, naturellement on ne peut pas fermer la coupole, mais également on ne peut pas l'ouvrir. On pourrait considerer cela comme un défaut, mais pourquoi ouvrir la coupole si l'on est incapable de la fermer. On peut reparler de ce concept!

- Concernant la sécurité, les boutons d'arrêt d'urgence (coups de poing) stoppent maintenant le cimier, le volet et la rotation coupole. Ce n'était pas le cas avant.

- Les actions remotes sont facilitées par l'accès simple et direct à la PLC. Par exemple, et comme pour toutes les commandes, la fermeture de la coupole consiste maintenant simplement à mettre à VRAI une variable de la PLC au travers du protocole OPC/UA. Cela se fait avec un script de 3 lignes (connexion - set - déconnexion).

- Le logiciel d'observation a été mis à jour pour communiquer avec la PLC (inter-T120 et procedures)

- Le LCU glstser n'est plus utilisé

- Les Visus sont sur le serveur WEB de la PLC, le contrôle/debug est grâce à cela grandement facilité. Mais ceci, et heureusement, seulement depuis Astrodome et le simulateur T4.

- Mise en place d'une WebCam sur la partie tournante de la coupole, face à l'ouverture du cimier. Avec elle, aucun doute pour savoir si le télescope est face à l'ouverture. Ceci inclus la modification du TSDOME avec un ajout d'un switch POE

Problèmes majeurs survenus durant la mission

Quelques problèmes non identifiés à Genève:

- La commande en couple du moteur slave a provoqué un mouvement avec battement à la limite de la résonance. L'analyse a montré que copier le couple du moteur Master sur le Slave était la source dun problème. En effet, durant la rotation de la coupole, le couple Master varie trop et en permanence avec même des couples négatifs. La solution à été de faire un moyenne glissante du couple master sur une seconde (1000 mesure à 1[ms] de temps de cycle) et de diminuer le couple slave à l'approche de l'arrivée sur la position cible.

- La carte safety de l'ampli gérant les 2 moteurs rotation coupole part souvent en erreur. Il semble que inhiber les 2 moteurs en fin de mouvement est un plus, mais qu'il reste de problèmes. En laissant le drive activé et à l'arrêt, il semble que le couple fourni par le moteur slave donne des à-coups sur le moteur Master qui dans ce cas part en erreur. Les autres cas sont pout l'instant non élucidés.

- Parfois le serveur Python ne reconnait plus les nodes Opc/Ua, ce qui entraine la demande de reboot du télścope.

- Un Timeout du serveur OPC/UA de 60 minutes a rendu la coupole inaccessible lors des nuit de mauvais temps sans mouvements de telescope.

Actions

Logiciels:

- Gérer les problèmes de connection du serveur Python (ref: bad node)

- Gérer la perte de connexion après le timeout OPC/UA de 60 minutes

- Gérer et generaliser le reset automatique de la safety rotation coupole

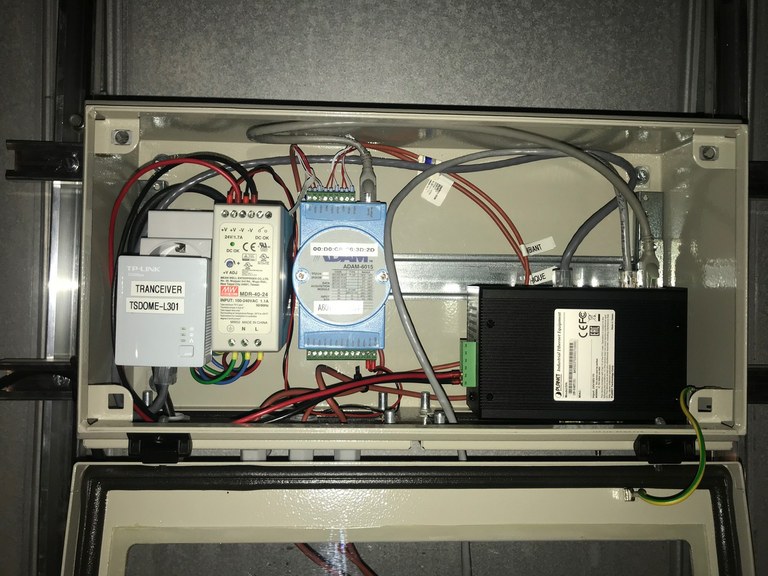

- Mettre ne place le logiciel pour le contrôle du Schwaemmle (ligne série sur Adam)

- Mettre en place le mode maintenance (Visu)

- Mettre en place le blocage d'ouverture cimier/volet en fonction de la météo ou de UPS

- Verifier les problèmes (suspect) de State Machine busy lors du homing

- PLC sous NTP (heure exacte)

- Mettre en place un system de log dans la PLC

- Remettre la technique de l'homme mort pour le prochain run remote, trouver une technique absolument sûr pour savoir si on observe en remote ou non (voir remarque plus bas)

- Mettre en place le contrôle de la climatisation secondaire sur le CX8090 TWC2

- Menage dans Inter-T120, il y a trop de commandes inutilisées.

- Gestion de l'arrêt de la PLC par UPS

- Forcer la consigne de la position coupole en tre 0 et 360[d] sur la Visu

- Les détecteurs de courant (volet, cimier et pompes) ne fonctionnent pas, régler cela.

- Permettre la commande de rotation coupole en absolu et non en modulo 360 pour permettre certains mode de maintenance (graissage multi tours par exemple).

- Ameliorations des Visus pour debugging

- ...

Electricité:

- Commander un UPS-L201 - 230Vac et l'installer sous le TERC-L201. Le câblage secteur est fait = installation en 5 minutes ;-) il restera juste un câble Ethernet à tirer/câbler.

- Puissance à déterminer 3KVA ou 5KVA = ??

- 3KVA nécessite une modification du soft : cimier et volet fonctionnent l'un après l'autre.

- 5KVA cimier et volet fonctionnent normalement.

- Commande & achat au Chili.

Mécanique:

- Commander et remplacer le moteur cimier qui donne des signes audibles de fatigue. Livraison direct par Hash-Dome au Chili.

- Placer le HUB Ethercat dans son propre chassis avec une alimentation et ainsi permettre de retirer le châssis safety plus facilement sans déconnecter l'ensemble des cables sous EtherCat

- Démonter l'ancien TERC et les moteurs coupole (récupérer les pignons)

- Démonter les anciens variateurs de fréquence Lenze

Divers:

- Enregistrer les couples moteur (master et slave) sur un tour de coupole

- Suivit du système de rotation coupole, avec enregistrement video en mode accéléré pour verifier l'entrainement

A propos de la technique dite de "l'homme mort"

Cette technique permet de fermer la coupole si l'observatoire remote est déconnecté de La Silla, par un perte de connexion internet notamment, mais aussi "crash total" coté Observatoire remote.

Cette technique n'ayant pas besoin d'être mise en place pour l'observation standard à La Silla, l'idée est que l'observateur de la Silla indique par un moyen simple qu'il est sur place.

Il est à prévoir que ce moyen ne doit donner un indication que pour un temps limité, par exemple jusqu'à midi.

Cela deviendra une contrainte normalement acceptable pour l'observateur local!

A discuter donc.

A ne pas oublier

- (Terminé) Commander un nouveau moteur de cimier (envoi direct Chili)

- Mise à jour des plans des supports moteur / réducteur.

- faire un boiter pour le HUB beckhoff (HUB,Alim,220[v]) dans l'armoire Safety L102 + câble 1.5m Ethercat

- Suppression LOGO

- Passage de l'adam Schwaemmle dans le chassis hydraulique. Avantage suppression du chassis ADAM et gain d'une alimentation, l'Adam est alimenté par le chassis Hydraulique.

- voir pour une gestion de la pompe de circulation par relais au travers du chassis hydraulique.

- on laisse le tiroir IS pour la commande relai des socapel+Lenze+pompe de circulation+XXX. Trouver la solution pour supprimer cette commande relai.

- lumière dans TERC (ou changer la porte de cote)

- amener un subD15 male pour tiroir safety cable BCS2 (actuellement il y a un petit bricolage

- mettre des subD à souder au lieu des modèles à viser dans chassis safety

LW/5/6/2018